作業者の集中力を維持するには?疲労とヒューマンエラーの関係性

はじめに:食品工場で求められる集中力の持続

食品工場は、衛生・安全・品質の厳しい管理が求められる現場です。製品ごとに異なる取り扱いが必要なうえ、工程の多くが立ち作業や単調なライン作業で占められており、作業者は長時間にわたり同じ姿勢を保ち、同じ作業を繰り返すことが少なくありません。

こうした現場では、集中力の低下が製品ミスや異物混入、労働災害など重大なリスクにつながります。ヒューマンエラーは「一瞬の気の緩み」で起きるものではなく、蓄積した疲労や環境要因が大きく影響する“構造的な問題”として捉えるべきです。

本記事では、作業者の集中力と疲労の関係性を科学的な視点で解説し、食品製造現場でヒューマンエラーを防ぐための実践的な改善策を提案します。

疲労と集中力の関係:ヒューマンエラーはなぜ起こるのか?

疲労とは何か?

疲労とは、身体的・精神的な負荷によって一時的に心身のパフォーマンスが低下した状態を指します。食品工場では以下のような疲労要因が見られます。

- 身体的疲労:立ち作業、姿勢の固定、重量物の取り扱い

- 精神的疲労:単調作業、緊張状態の継続、時間的プレッシャー

これらの疲労は、集中力・判断力の低下を引き起こし、ヒューマンエラーの要因となります。

データで読み解くヒューマンエラーの確率とリスク

ヒューマンエラーの発生確率は「0.3%」

高崎ものづくり技術研究所・濱田金男氏の研究によると、ヒューマンエラーは1000回の行動のうち約3回、すなわち「0.3%」の確率で発生するとされています。さらに、これが見逃されてしまう確率も0.3%。つまり、重大なミスが流出する確率は「0.3% × 0.3% = 約0.0009%」=約100万回に9回です。

どれほど注意してもゼロにはできない。だからこそ「仕組み」で防ぐ発想が必要です。

ヒューマンエラーが事故に発展する「1:29:300の法則」

アメリカの安全技師ハインリッヒが提唱した「1:29:300の法則」によれば、

- 1件の重大事故の背後には

- 29件の軽微な事故があり

- さらにその背景には300件のヒヤリハットが存在する

とされています。これはつまり、小さなミスを見逃せば、いずれ大きな事故につながるということ。日々の“気になる行動”を見逃さない体制が求められます。

ヒューマンエラーをゼロにできるのか?

答えは「NO」。中條武志氏『人間信頼性工学』では、以下のような意識モード別にエラー発生率が定義されています。

| フェーズ | 意識状態 | 状況例 | エラー発生率 |

|---|---|---|---|

| フェーズ0 | 無意識・失神 | 睡眠状態 | 1.0 |

| フェーズ1 | 意識ぼけ | 居眠り・疲労 | 0.1以上 |

| フェーズ2 | 正常・リラックス | 慣れた作業中 | 0.01〜0.00001 |

| フェーズ3 | 正常・明晰 | 集中状態 | 0.000001以下 |

| フェーズ4 | 興奮・パニック | 焦り・混乱 | 0.1以上 |

最も理想的なフェーズ3ですら「ゼロではない」ことが分かります。

現場でできる!集中力維持とヒューマンエラー予防の5つの工夫

1. 休憩の質とタイミングを見直す

- 90〜120分ごとに5〜10分のマイクロブレイク

- アクティブレスト(ストレッチ・軽い歩行)で疲労回復を促進

2. 作業のローテーションで“飽き”と“疲れ”を防ぐ

- 立ち作業と座り作業を交互に

- 単純作業と注意作業をバランス良く配置

3. 職場環境を整える

- 明るさ、温度、湿度、音の快適さを調整

- 余計なストレスが集中を妨げる要因に

4. 装備で身体の負担を軽減

- 疲労軽減マット、立位補助具、適切な安全靴

- 適した装備は「集中できる体づくり」にもつながる

5. チェック体制とコミュニケーションを強化

- セルフチェック表や作業前の声かけを習慣化

- 状態の“見える化”でミスを未然に防ぐ

レポート事例紹介:tebiki『ヒューマンエラーは何%の確率で発生する?』

株式会社tebikiのレポートでは、ヒューマンエラーは「注意力の揺らぎ」だけでなく、「リラックスしすぎ」や「過度な緊張」でも増加すると指摘されています。

特に「作業に慣れて油断している状態」では、エラー発生率は30%以上に達するというデータも。

このレポートでは、人間の意識状態を5段階に分類し、それぞれの状態に応じたエラーリスクを提示。セルフチェックや声かけで意識をフェーズ3に近づけることの重要性が説かれています。

出典:https://www.tebiki.jp/genba/useful/human-error-probability/

まとめ:ゼロにはできない。だから“仕組み”で備える

食品工場では「集中力の維持」は単なる意識の問題ではなく、職場全体で取り組む“安全と品質の土台”です。

ヒューマンエラーは0.3%という確率で発生し、予防できないことを前提に、疲労軽減・環境整備・作業設計の見直しなど多角的なアプローチが求められます。

日々の“ヒヤリ”や“ちょっとした違和感”を見逃さず、現場全体で気づきと改善を回すことが、事故のない、持続可能な職場づくりにつながります。

🏢 JAPAN PACK 2025(日本包装産業展)とは?

JAPAN PACK 2025(日本包装産業展)は、包装・充填・搬送・保管・検査など、製造と物流を支える最先端の技術・製品・システムが集結するアジア有数の総合展示会です。食品・医薬品・化粧品・工業製品などあらゆる業界の製造・包装現場が抱える課題に対し、省人化・自動化・環境対応・高精度化を実現するソリューションが披露されます。業界の最新トレンドを掴み、導入・商談を進める場として、多くの現場関係者・経営者が来場しています。

🎯 出展対象

- 包装・充填機械、搬送・パレタイジング機器

- 検査・計量・ラベリング機器

- 包装資材、環境対応パッケージ

- 省エネ・省人化・自動化システム

- IoT・ロボティクス・AIを活用したスマートファクトリー関連機器

- メンテナンス、ライン統合、保守サービス など

👀 来場対象

- 食品・飲料・化粧品・医薬品・日用品・工業製品などの製造業関係者

- 包装・物流部門の責任者および現場担当者

- 新技術・新設備導入を検討している経営層・工場長

- 製造工程の効率化・自動化・環境対応を進めたい企業の開発・技術担当者 など

📍 開催概要

| 項目 | 内容 |

|---|---|

| 名称 | JAPAN PACK 2025 日本包装産業展 |

| 会期 | 2025年10月7日(火)〜10日(金) |

| 時間 | 10:00〜17:00 |

| 会場 | 東京ビッグサイト 東展示棟 4〜8ホール |

| 主催 | 一般社団法人日本包装機械工業会 |

| 来場予定者数 | 約40,000人(予定) |

| 入場方法 | 公式Webサイトからの事前登録制(無料) |

💬 アルケリスも出展します!

アシストスーツ「アルケリス」、立ち仕事の負荷軽減デバイス「スタビシリーズ」の実物体験や包装業界向けの導入事例をご紹介します!

「立ちっぱなし」でお悩みはありませんか?

✔︎ 足裏が痛い

✔︎ 腰痛がつらい

✔︎ ふくらはぎがむくむ

✔︎ ヒザが痛い

✔︎ 姿勢の悪化

✔︎ 全身疲労

✔︎ 足裏が痛い

✔︎ 腰痛がつらい

✔︎ ふくらはぎがむくむ

✔︎ ヒザが痛い

✔︎ 姿勢の悪化

✔︎ 全身疲労

立ち姿勢の負担軽減

「スタンディングレスト」

という新発想!

立ち作業の負担軽減デバイス

アルケリスは立ち姿勢の負荷軽減デバイスを販売中です。職場環境に合わせて、疲労軽減ジェルマット、スタビ ハーフ、スタビフルから選ぶことができます。立ち仕事の身体疲労を軽減し、働く人に選ばれる職場づくりをサポートします。

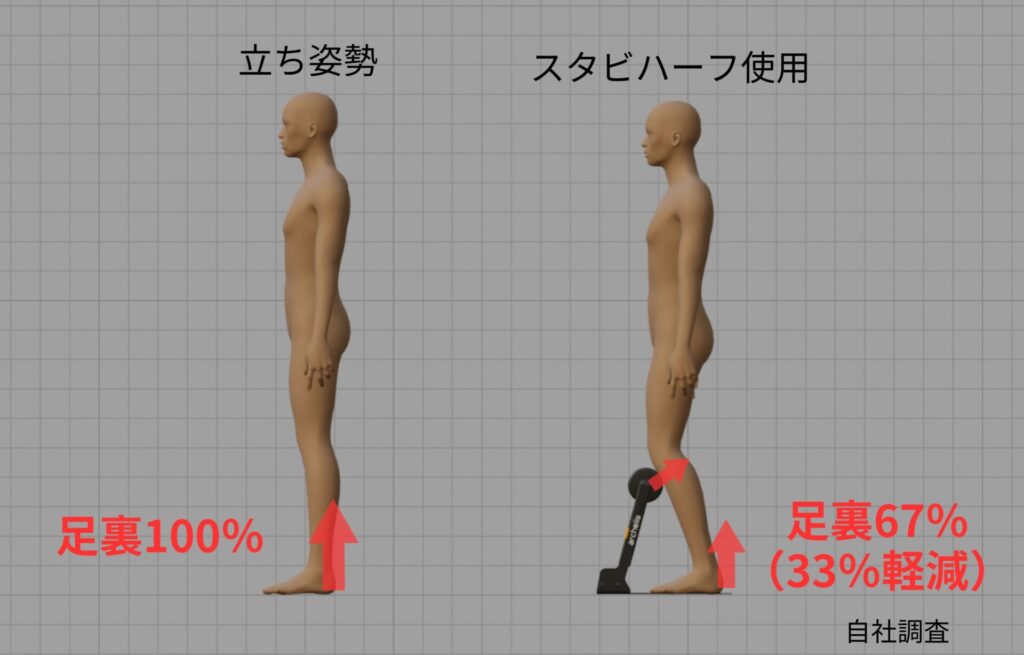

製品写真(スタビハーフ)

身体負荷を軽減する

立ち姿勢では体重負荷が100%足裏に集中して、足や腰に負担がかかります。スタビハーフは体重を分散して支えるため、足裏への負荷を最大33%軽減することができます。

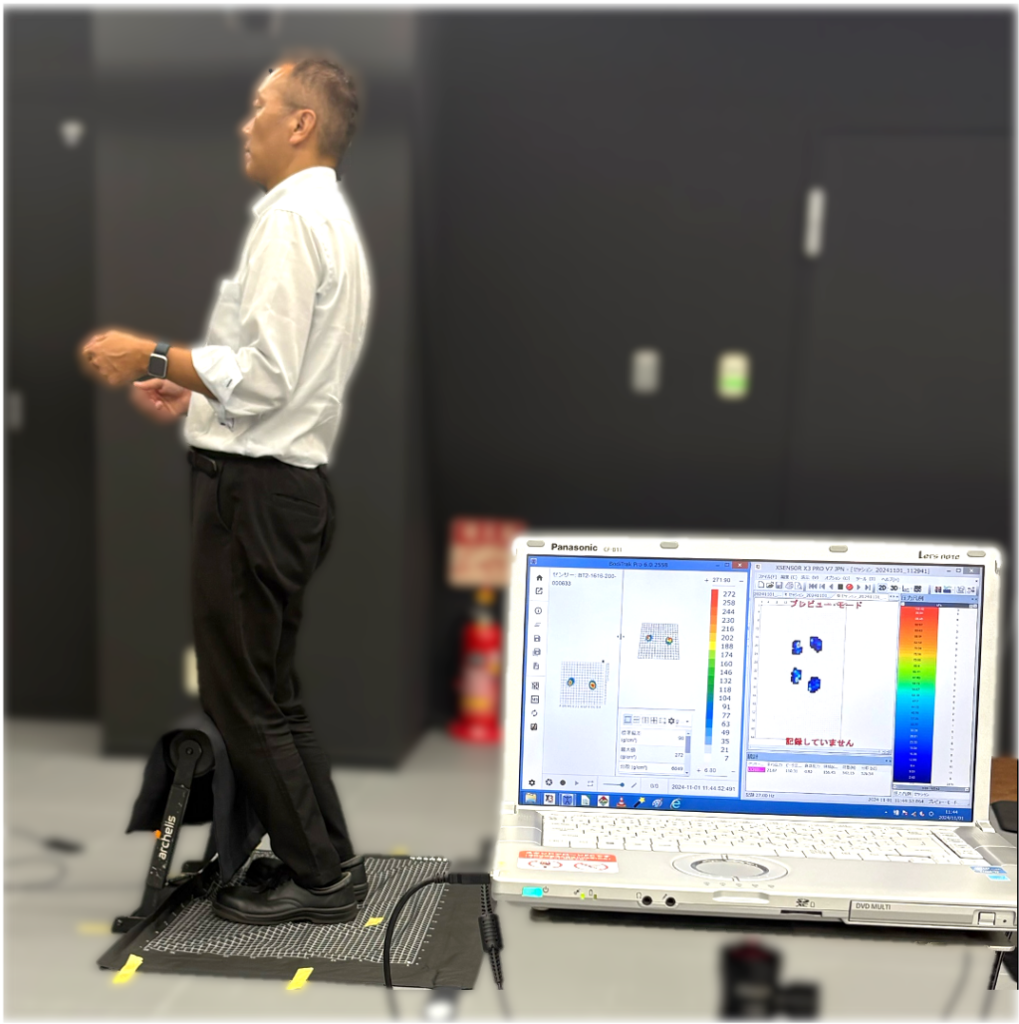

負荷軽減の検証データ

実証実験において、スタビハーフによる体重分散効果が示されました。

立ち姿勢とスタビハーフ使用時における体にかかる荷重を、圧力分布センサを用いて計測したところ、スタビハーフの使用により足裏の荷重が最大30%程度軽減することが明らかになりました。

スネ部のロールクッションが体重の一部を優しく支えることで、足裏の荷重が軽減していることがデータから示されました。